دسته بندی محصولات:

021-28424418

تماس جهت خرید

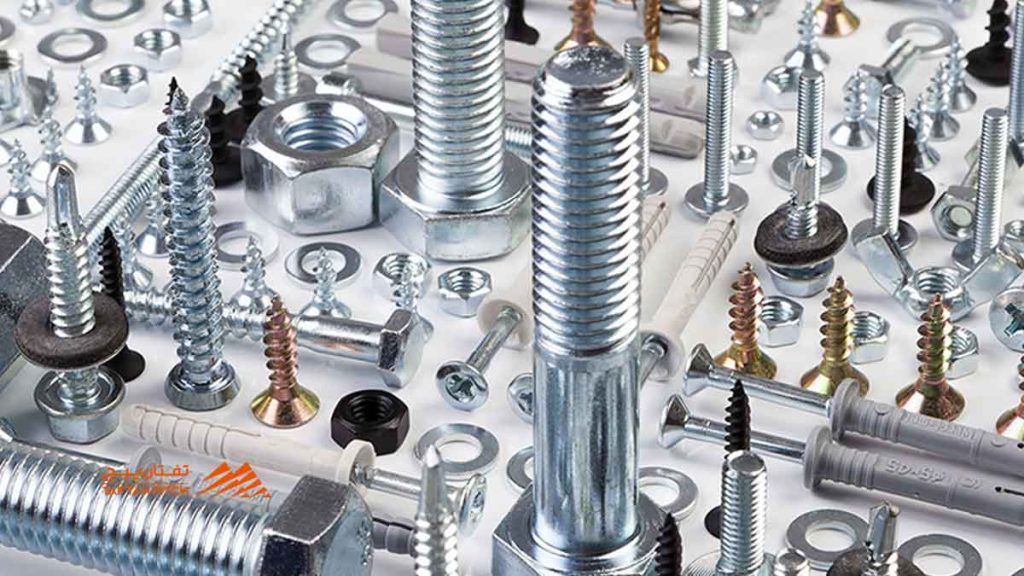

کاربردهای پیچ و مهره در صنایع بزرگ پیچ و مهره به عنوان مهمترین، مناسب ترین، رایج ترین و محبوب ترین نوع اتصال در دنیا شناخته می شود. این موضوع را می توان از تناژ مصرف این محصول و دامنه گسترده موارد استفاده از پیچ و مهره متوجه شد. در ادامه...

کاربردهای پیچ و مهره در صنایع بزرگ پیچ و مهره به عنوان مهمترین، مناسب ترین، رایج ترین و محبوب ترین نوع اتصال در دنیا شناخته می شود. این موضوع را می توان از تناژ مصرف این محصول و دامنه گسترده موارد استفاده از پیچ و مهره متوجه شد. در ادامه با ارائه این مقاله جامع تلاش شده است کاربردهای پیچ و مهره در صنایع بزرگ بررسی و توضیح داده شود. امید است پس از مطالعه چهارچوب ذهنی کاملی در خصوص پیچ و مهره های پرکاربرد بدست آورید.

مهم ترین نکات در خصوص کاربردهای پیچ و مهره در صنایع بزرگ

مقالهای برای علاقه مندان به تولید یا فروش پیچ و مهره

پیچ و مهرههای صنعت نفت گاز پتروشیمی در انتقال نفت و گاز، تجهیزات حفاری، پایانههای نفتی، خطوط لوله و مجتمع های پتروشیمی مورد استفاده قرار میگیرند. از الزامات مهم پیچ و مهره های این صنعت، استفاده از مواد اولیه بسیار با کیفیت، کنترل های سخت گیرانه حین فرآیند تولید و رعایت مشخصات بسیار دقیق ابعادی است . همچنین پیچ و مهره های صنعت نفت گاز و پتروشیمی باید مقاومت در برابر خوردگی و مقاومت در تنش های دمایی را داشته باشند.

این صنعت از پیچ و مهره هایی تقریبا اختصاصی استفاده می کند. در بازار به پیچ و مهره های صنعت نفت گاز و پتروشیمی به اختصار پیچ و مهره های شرکت نفتی می گویند. تناژ استفاده و دامنه کاربرد پیچ و مهره ها در صنعت نفت گاز و پتروشیمی بسیار بالاست و از کاربردهای گسترده و متنوعی هم برخوردار هستند. پیچ و مهرهها در صنایع نفت، گاز و پتروشیمی نقش حیاتی دارند، زیرا به حفظ استحکام و ایمنی در محیطهای فشار بالا، دمای شدید و شرایط خورنده کمک میکنند.

از جمله پیچ و مهره های پر کاربرد دراین صنعت استاد بولت با استاندارد A193 به همراه مهره با استاندارد A194 است که در تجهیزات خطوط لوله و شیرآلات و لوله و اتصالات سر چاهی استفاده میشود . مهره ها و واشر های مورد استفاده در صنعت نفت و گاز و پتروشیمی، ارتفاع بلندتری نسبت به مهره های معمولی دارند . در این صنعت، استانداردها، مواد اولیه و پوششهای ویژهای برای پیچ و مهرهها به صورت کاملا اختصاصی تعریف شده است.

استاندارد NACE MR0175/ISO15155: این استانداردها برای مقاومت در برابر خوردگی ناشی از سولفید هیدروژن (H2S) در محیطهای گاز ترش طراحی شدهاند و شامل توصیههایی برای انتخاب مواد مقاوم در برابر شکست خوردگی تنشی است.

استاندارد API 20F: استانداردهای مؤسسه نفت آمریکا (API) مشخصات تولید، کنترل کیفیت و اسناد مرتبط با پیچ و مهرههای مقاوم به خوردگی را تعیین میکنند.

استاندارد ASTM/ASME A193,A194: این استانداردها پیچ و مهرههای با استحکام بالا را برای استفاده در تجهیزات فشار بالا، دیگهای بخار و اتصالات خطوط لوله تعریف میکنند.

در این صنعت علاوه بر متریالهای مرسوم تولید پیچ و مهره از آلیاژهای نیکل مانند Inconel 718و Monel 400، فولادهای کربنی با آلیاژ کم، و آلیاژهای مقاوم به خوردگی برای تحمل شرایط خورنده و دمای بالا استفاده میشوند.

همچنین مواد مقاوم به شکستن ناشی از تنش، مانند فولادهای آلیاژی و فولادهای زنگ نزن و خاص، برای جلوگیری از اشکلاتی مانند ترک خوردگی ناشی از سولفیدها به کار میروند.

پیچ و مهره های صنعت نفت با پوشش های متنوع مورد استفاده قرار می گیرند. هر یک از این پوشش ها مقاومت پیچ و مهره را در مقابل سرما ، گرما ، رطوبت و حرارت بالا می برد و از اهمیت بالایی برخوردار هستند.

در صنعت ساختمان، پیچ و مهره ها در دو حوزه کاملا مجزا از یکدیگر استفاده می شوند. عموم استانداردهای تولید، نصب و پوشش که به نام صنعت ساختمان شناخته میشوند مربوط به گروه اول یعنی سازه های فولادی پیچ و مهره ای هستند و در مورد گروه دوم یعنی نصب تجهیزات از پیچ های عمومی که در سایر صنایع نیز کاربرد دارند استفاده می شود.

سازههای فولادی شامل: اسکلتهای فلزی پیچ و مهرهای، سازه های صنعتی، ساختمان های مرتفع، پل ها، دکل های مرتفع و سازههای فضایی و سازههای سبک

نصب تجهیزات شامل: ساخت و نصب درب و پنجره ها، نصب وال پست ها، تاسیسات برقی و مکانیکی ، آسانسور، ساخت ونصب کابینت، ساخت و نصب مبلمان، نصب دکوراتیو، سیستم های سرمایشی و گرمایشی

از دیگر کاربردهای پیچ و مهره در صنعت ساختمان می توان به بولتهای صفحه ستون که به آن انکر بولت می گویند که به صورت L شکل می باشد را می توان نام برد

1.ASTM (American Society for Testing and Materials):

ASTM A325 , A490 : استاندارد پیچهای استحکام بالا برای اتصالات سازههای فولادی.

ASTM A563: استاندارد مشخصات فنی برای مهرهها.

ASTM F436 : استاندارد مشخصات واشرهای تخت سخت کاری شده.

ASTM F3125 : استاندارد ترکیب استانداردهای A325 و A490 برای پیچهای استحکام بالا.

2.ISO (International Organization for Standardization):

ISO 898-1 : استاندارد مشخصات مکانیکی پیچهای فولادی.

ISO 4014 , ISO 4017: برای پیچهای ششگوش با رزوههای متریک.

ISO 4032: استاندارد مشخصات مهرههای ششگوش.

ISO 10683: استاندارد پوششهای ضدخوردگی برای پیچها و مهرهها.

3.EN (European Norm):

EN 14399 : پیچهای با استحکام بالا برای اتصالات پیشتنیده معادل HV

EN 15048 : پیچها و مهرههای سازهای غیر پیشتنیده

4.DIN (Deutsches Institut für Normung ):

DIN 931 – DIN 933 – DIN 934 : پیچ و مهره های فولادی گرید 8.8 و 10.9

DIN 6914-HV : استاندارد پیچ استحکام بالا برای اتصالات سازههای فولادی

DIN 6915-HV : استاندارد مهره استحکام بالا برای اتصالات سازههای فولادی

DIN 6916-HV : استاندارد واشر استحکام بالا برای اتصالات سازههای فولادی

5.استانداردهای ملی صنعت ساختمان ایران:

استاندارد ملی ایران شماره 605: مشخصات فنی پیچ و مهرهها.

مبحث 10 مقررات ملی ساختمان: الزامات طراحی و اجرای اتصالات پیچ و مهرهای در اسکلت فلزی.

استاندارد 3242 ایران: مشخصات عمومی فولاد ساختمانی.

استحکام: پیچهای مورد استفاده باید از کلاسهای استحکام بالا (مانند 8.8، 10.9 یا 12.9) باشند.

پیشتنیدگی: در اتصالات پیشتنیده، پیشتنیدگی دقیق باید توسط ابزارهای کالیبرهشده کنترل شود.

پوشش: پوششهایی مانند گالوانیزه گرم مطابق (ISO 1461) یا داکرومت برای محافظت در برابر خوردگی استفاده میشوند.

کنترل کیفیت: آزمایشهای کششی، سختی و مقاومت به خوردگی باید بر روی پیچ و مهرهها انجام شود.

گالوانیزه گرم (Hot-Dip Galvanizing) : برای جلوگیری از زنگزدگی در محیطهای مرطوب.

پوشش داکرومت (DACROMET) : برای مقاومت در برابر خوردگی و زنگ زدگی همچنین برای جلوگیری از تردی هیدروژنی که جایگزین پوشش های گالوانیزه در خصوص متریالهایی که سختی بالایی دارند شده است.

رنگهای اپوکسی یا پودری: برای سازههایی که در معرض مواد شیمیایی هستند.

آسترهای ضدزنگ: برای محافظت طولانیمدت.

سرعت بالا در نصب: در مقایسه با سازههای جوشی، زمان ساخت و نصب بهطور چشمگیری کاهش مییابد.

کیفیت ساخت: اتصالات پیچ و مهرهای دقت و یکپارچگی بیشتری دارند.

انعطافپذیری تعمیراتی: امکان جایگزینی قطعات آسیبدیده بدون تخریب کلی سازه.

پیچ و مهره ها در صنایع نیروگاهها و نیز صنایع وابسته به آنها نقش عمده ای دارند. از ساخت اسکلت ها و پایه های نصب نیروگاه تا نصب چراغها و تابلو برقهای یک نیروگاه انواع پیچ و مهره های آهنی ، پیچ و مهره فولادی ، پیچ و مهره استنلس استیل کار اتصال قطعات به یکدیگر را انجام می دهند.

علاوه بر این پیچ و مهرهها در دکلهای انتقال برق نقش بسیار حیاتی و ویژه ای دارند، زیرا مسئول اتصال بخشهای مختلف این سازههای فلزی هستند. پیچ و مهرهها در اتصال بخشهای مختلف دکلهای فشار قوی مانند بازوها، پایهها، و تیرهای متقاطع استفاده میشوند و نقش مهمی در پایداری این سازهها دارند. کیفیت بالای این پیچ و مهره ها مستقیماً به ایمنی و عملکرد خطوط انتقال برق مرتبط است. این پیچها باید مقاومت مکانیکی بالایی داشته باشند و در برابر شرایط محیطی سخت نظیر باد، باران، و خوردگی مقاوم باشند. الزامات و استانداردهای کلیدی مربوط به این قطعات عبارتند از:

ASTM A394: این استاندارد به پیچهای فولادی دکلهای انتقال برق میپردازد که در دو نوع گالوانیزه (با پوشش روی) و بدون پوشش ارائه میشوند. این استاندارد، مشخصات مکانیکی و شیمیایی پیچها را تعریف می کند.

ASTM F2329: مشخصات مربوط به پوشش گالوانیزه داغ روی پیچها.

ASTM A563: استاندارد مربوط به مهرههای فولادی کربنی و آلیاژی.

ASTM F436: مشخصات واشرهای فولادی سختکاری شده که همراه پیچها استفاده میشوند

گالوانیزه داغ (Hot-Dip Galvanizing): یکی از متداولترین پوششها برای حفاظت از پیچها در برابر خوردگی است. این پوشش برای شرایط محیطی مرطوب و خورنده، مانند مناطقی با بارندگی زیاد یا آلودگی صنعتی، استفاده میشود

پیچ و مهره در دکلهای انتقال برق یکی از اجزای حیاتی برای اتصال قطعات مختلف دکل به یکدیگر و ایجاد استحکام و مقاومت مناسب سازه محسوب میشوند. در ادامه به کاربرد پیچ و مهره در این دکلها میپردازیم:

دکلهای انتقال برق از قطعات فلزی مانند نبشیها و تیرهای فولادی تشکیل میشوند که برای ایجاد سازهای یکپارچه و پایدار نیاز به اتصال محکم دارند. پیچ و مهرهها در این اتصالات نقش اساسی دارند و باعث اتصال قطعات افقی، عمودی و مورب به یکدیگر میشوند.

پیچ و مهرهها به دلیل جنس مقاوم و طراحی مهندسی، توانایی تحمل بارهای مکانیکی مانند وزن سازه و سیمهای برق و همچنین نیروهای خارجی مانند بادهای شدید، برف و باران و ارتعاشات ناشی از عبور جریان برق را دارند. این نیروها میتوانند فشار زیادی به دکل وارد کنند، بنابراین پیچ و مهرهها باید استحکام لازم را داشته باشند.

استفاده از پیچ و مهره در ساختار دکلهای انتقال برق باعث میشود که این سازهها به راحتی مونتاژ (نصب) و دمونتاژ (باز و بسته شدن) شوند. این ویژگی به ویژه برای حملونقل و نصب سریع در مناطق صعبالعبور و همچنین در زمان تعمیر و نگهداری و تعویض قطعات اهمیت زیادی دارد.

استفاده صحیح از پیچ و مهره در اتصالات دکل باعث افزایش انعطافپذیری و مقاومت دکل در برابر نیروهای ناشی از زلزله و ارتعاشات شدید میشود. به این ترتیب، امکان تخریب یا شکست دکل کاهش پیدا میکند.

پیچ و مهرههایی که در دکلهای انتقال برق استفاده میشوند با پوشش گالوانیزه روی استفاده می شوند که در برابر خوردگی و زنگزدگی مقاومت دارد. این ویژگی باعث افزایش طول عمر دکل در شرایط آبوهوایی مختلف میشود.

پیچ و مهرهها با توزیع یکنواخت نیروها در کل سازه به حفظ تعادل دکل کمک میکنند. این موضوع به ویژه در دکلهای مرتفع که در برابر بادهای شدید قرار دارند، بسیار مهم است.

پیچ و مهره در صنعت خودروسازی یکی از شاخه های کاملا تخصصی تولید و استفاده از پیچ و مهره است. تناژ و تیراژ بالا، دامنه کابرد بسیار متنوع پیچ و مهره در صنعت خودرو سازی با هیچ صنعت دیگری قابل مقایسه نیست. پیچ و مهره ها بعنوان اجزای حیاتی برای اتصال بخشهای مختلف خودرو به یکدیگر هستند. این اتصالات علاوه بر ایجاد استحکام و یکپارچگی، نقش مهمی در ایمنی و عملکرد خودرو دارند. برخی از کاربردهای اصلی پیچ و مهره در خودروسازی عبارتند از:

در فرآیند مونتاژ خودرو، از پیچ و مهره برای اتصال قطعات مختلف بدنه مانند گلگیرها، دربها، کاپوت و سایر اجزای ظاهری استفاده میشود. این اتصالات باید بهگونهای طراحی شوند که لرزشها و فشارهای وارده را تحمل کرده و از شل شدن جلوگیری کنند.

شاسی و سیستم تعلیق خودرو از بخشهای حیاتی آن هستند که نیاز به پیچ و مهرههای با استحکام بالا دارند. این پیچها باید توان تحمل نیروهای پیچشی، کششی و فشارهای ناشی از حرکت و وزن خودرو را داشته باشند.

در موتور و سیستم انتقال قدرت، پیچ و مهرهها برای اتصال اجزای حساس و متحرک مانند:

استفاده میشوند. این اتصالات باید در برابر دماهای بالا، ارتعاشات و فشارهای مکانیکی مقاوم باشند.

در سیستم ترمز و فرمان خودرو که ایمنی خودرو به آن وابسته است، پیچ و مهرهها نقش بسیار مهمی دارند. برای مثال، اتصالات کالیپر ترمز، دیسکها و اجزای فرمان نیازمند پیچهای با دقت بالا و استحکام زیاد هستند.

در بخشهای داخلی مانند داشبورد، صندلیها و قطعات تزئینی، پیچ و مهرههایی با اندازههای کوچکتر و طراحی مناسب برای اتصالات ظریف استفاده میشود.

در خودروهای مدرن، اتصالات پیچ و مهره در سیستمهای الکتریکی و سنسورها برای نگهداری ایمن تجهیزات الکترونیکی و جلوگیری از لرزش به کار میروند.

در صنعت خودروسازی به دلیل اهمیت بالای ایمنی، عملکرد و دوام خودرو، پیچ و مهرهها باید الزامات کیفی سختگیرانهای را رعایت کنند. برخی از این الزامات عبارتند از:

پیچ و مهرهها باید مقاومت کششی و فشاری زیادی داشته باشند تا در برابر نیروهای ناشی از وزن، حرکت و فشارهای خارجی دچار تغییر شکل نشوند.

پیچ و مهره ها باید با پوششهایی مانند داکرومات، آبکاری روی و یا پوششهای ضد زنگ تولید شوند تا در شرایط مختلف آبوهوایی دچار خوردگی نشوند.

در بخشهایی مانند موتور و اگزوز، پیچها باید مقاومت حرارتی بالایی داشته باشند و در دماهای شدید تغییر خاصیت ندهند.

پیچ و مهرهها باید با دقت بالا و طبق استانداردهای تعریفشده تولید شوند تا از هرگونه خطا و عدم انطباق در مونتاژ جلوگیری شود.

پیچها باید به گونهای طراحی شوند که در اثر لرزشها و فشارهای مداوم شل نشوند.

خودروسازان بزرگ دنیا برای استفاده از پیچ و مهره در فرآیند طراحی و تولید خودروهای خود از استانداردهای فنی بینالمللی و گاهی استانداردهای اختصاصی شرکتهای خود پیروی میکنند. این استانداردها به منظور کنترل کیفیت، استحکام، ایمنی و عملکرد بهینه اتصالات در خودرو طراحی شدهاند. در ادامه به مهمترین استانداردهای مورد استفاده توسط خودروسازان بزرگ جهان میپردازیم:

استاندارد ISO به عنوان پرکاربردترین استاندارد جهانی در صنعت خودروسازی، مشخصات پیچ و مهرهها را از نظر ابعاد، مقاومت مکانیکی و جنس مواد تعریف میکند. مهمترین استانداردهای ISO در خودروسازی شامل موارد زیر است:

ISO 898-1 : مشخصات مکانیکی پیچ و مهرههای فولادی، مانند مقاومت کششی و سختی.

ISO 4014 و ISO 4017,: پیچهای ششگوش با دنده کامل و نیمه دنده.

ISO 4762 : پیچهای آلن (سر استوانهای).

ISO 3506 : پیچ و مهرههای فولاد ضدزنگ.

ISO 7040 ISO 7042,: استاندارد مربوط به مهرههای قفلی.

خودروسازان بزرگی مانند فولکسواگن، مرسدس بنز، بیامو، تویوتا و هوندا از این استانداردها در فرآیند تولید پیچ و مهرهها استفاده میکنند.

استاندارد DIN که توسط مؤسسه استاندارد آلمان تدوین شده است، در اروپا به ویژه برای شرکتهای خودروسازی آلمانی مانند فولکسواگن، بیامو و مرسدس بنز بسیار رایج است. برخی از استانداردهای مهم DIN شامل موارد زیر هستند:

DIN 931 پیچ ششگوش نیمه دنده.

DIN 933 پیچ ششگوش تمام دنده.

DIN 912 پیچ آلن سر استوانهای.

DIN 125 واشرهای تخت استاندارد.

DIN 934 مهره ششگوش استاندارد.

این استانداردها دقت بالایی در طراحی و تولید پیچ و مهرههای صنعتی و خودروسازی دارند.

استاندارد SAE یکی از استانداردهای مرجع برای خودروسازان آمریکایی مانند فورد، جنرال موتورز (GM) و کرایسلر است. این استاندارد مشخصات پیچ و مهرهها را از نظر مواد، مقاومت کششی و اندازه مشخص میکند. برخی از استانداردهای مهم SAE عبارتند از:

SAE J429: مشخصات مکانیکی پیچهای فولادی.

SAE J995: استاندارد مهرههای فولادی برای مصارف صنعتی و خودرویی.

SAE Grade 5 و Grade 8: استانداردهای مقاومت پیچهای فولادی Grade 8 بالاترین مقاومت را دارد.

استاندارد ASTM در ایالات متحده برای کنترل کیفیت پیچ و مهرهها استفاده میشود و توسط خودروسازان آمریکایی و برخی شرکتهای بینالمللی مانند تسلا و فورد مورد استفاده قرار میگیرد. برخی از استانداردهای ASTM شامل:

ASTM A325: پیچهای فولادی با استحکام بالا برای کاربردهای سازهای.

ASTM A490: پیچهای فولادی سخت شده با مقاومت بالا.

ASTM F568: مشخصات پیچ و مهرههای فولادی برای استفاده عمومی.

خودروسازان ژاپنی مانند تویوتا، نیسان، هوندا و مزدا از استاندارد JIS برای طراحی و تولید پیچ و مهرهها استفاده میکنند. این استاندارد بیشتر در بازارهای آسیایی کاربرد دارد و دقت ابعادی و کیفیت بالایی را ارائه میدهد.

JIS B1180: استاندارد پیچهای ششگوش.

JIS B1190: استاندارد مهرهها.

JIS B1256: استاندارد واشرهای تخت.

بسیاری از خودروسازان بزرگ جهان علاوه بر استانداردهای بینالمللی، استانداردهای فنی و کیفی اختصاصی خود را برای تولید پیچ و مهرهها تعریف میکنند. این استانداردها شامل جزئیات بیشتری در مورد طراحی، پوششدهی و مقاومت پیچ و مهرهها هستند.

برخی از نمونهها:

خلاصه

خودروسازان بزرگ جهان از استانداردهای بینالمللی مانند ISO، DIN، SAE، ASTM و JIS برای اطمینان از کیفیت، ایمنی و عملکرد پیچ و مهرهها استفاده میکنند. در کنار این استانداردها، هر خودروساز میتواند الزامات ویژه خود را تدوین کند تا پیچ و مهرهها در برابر شرایط خاص خودرو مانند ارتعاشات، دماهای بالا و نیروهای مکانیکی عملکرد بهینه داشته باشند. رعایت این استانداردها، ایمنی و دوام خودرو را تضمین میکند.

پیچ و مهرهها در صنعت خودروسازی نقشی حیاتی در ایجاد استحکام، ایمنی و دوام خودرو دارند. الزامات کیفی مانند استحکام بالا، مقاومت در برابر خوردگی و دقت ابعادی به همراه استانداردهای جهانی مانند ISO، DIN و ASTM باعث تضمین عملکرد بهینه اتصالات در خودروها میشوند. رعایت این استانداردها در تولید پیچ و مهرهها به طور مستقیم بر ایمنی و کیفیت خودرو تأثیر میگذارد.

صنایع ریلی در سه حوزه زیر فعالیت دارند :

این حوزه صنعت ریلی در حقیقت زیر مجموعه حوزه سازه و ساختمان میشود و عمدتا از پیچ های HV و ASTM و استانداردهای ساختمان استفاده می کنند

عمده پیچ های تخصصی صنعت ریلی در این حوزه تولید و مصرف می شوند.

در ساخت لوکوموتیو و واگنهای قطارها به طور گسترده از پیچ های استحکام بالا استفاده می شود و جهت نصب تجهزات داخلی واگن ها انواع بسیار متنوعی از پیچ ها از قبیل پیچ خودکار ، پیچ سرمته ای، پیچ شش گوش، پیچ آلن و پیچهای خودکار سرخزینه نیز استفاده می شود.

در صنایع ریلی، به ویژه برای نصب ریلها و اتصال اجزای مختلف به زیرساخت، پیچها و اتصالات تخصصی استفاده میشوند که از نظر طراحی و کیفیت بسیار مهم و حیاتی هستند. پیچهای ریلی باید قادر به تحمل بارهای سنگین، لرزشها، فشارهای دینامیکی و شرایط محیطی سخت باشند. این پیچها به همراه سایر اتصالات مانند پلاکها، گیرهها، مهرهها و واشرها برای اطمینان از استحکام و ثبات ریلها در مسیر نصب میشوند.

۱. استحکام مکانیکی بالا

پیچهای تخصصی نصب ریل باید استحکام کششی و فشاری بسیار بالایی داشته باشند، زیرا در معرض بارهای عمودی ناشی از عبور قطارهای سنگین و بارهای جانبی ناشی از لرزشها و نیروهای دینامیکی قرار دارند.

۲. مقاومت در برابر خوردگی و زنگزدگی

به دلیل قرار گرفتن ریلها در فضای باز و شرایط جوی مختلف، پیچها باید دارای پوششهای مقاوم در برابر خوردگی باشند. معمولاً از پوشش فولاد گالوانیزه گرم برای پوشش کاری استفاده میشود.

۳. دوام در برابر ارتعاشات و نیروهای دینامیکی

پیچها باید بتوانند لرزشها و ارتعاشات مداوم ناشی از حرکت قطار را بدون شل شدن یا تغییر شکل تحمل کنند. استفاده از مهرههای قفلشونده و واشرهای فنری نیز در این زمینه متداول است.

۴. دقت ابعادی بالا

پیچهای ریلی باید طبق استانداردهای مشخصی از نظر ابعاد (طول، قطر و گام رزوه) تولید شوند تا مونتاژ دقیق و عملکرد بدون نقص را تضمین کنند.

۱. پیچهای مخصوص پایه ریل (Rail Bolts)

برای اتصال ریل به پایههای بتنی یا چوبی به کار میروند. این پیچها معمولاً از فولاد با مقاومت بالا تولید میشوند.

پیچهای مربعی و پیچهای T-شکل از انواع متداول هستند.

۲. پیچهای ماهک یا پابند ریل (Track Bolts)

برای بستن گیرهها و پابندها به ریل و جلوگیری از جابجایی ریل استفاده میشوند.

این پیچها به همراه مهره و واشر مخصوص برای محکم کردن قطعات کاربرد دارند.

۳. پیچهای اتصالدهنده (Fish Bolts)

برای اتصال دو قطعه ریل در محل درز ریلها (Joint Bars) استفاده میشوند. این پیچها باید استحکام کششی بالایی داشته باشند.

۴. پیچهای مهاری (Anchor Bolts)

برای اتصال ریلها به زیرساخت مانند بتون یا سازههای فلزی کاربرد دارند. این پیچها به دلیل نقش مهاری در برابر نیروهای بزرگ باید استانداردهای بالایی را رعایت کنند.

استانداردهای پیچهای نصب ریل و صنایع ریلی برای تضمین ایمنی و عملکرد بهینه طراحی شدهاند. برخی از مهمترین استانداردهای این حوزه عبارتند از:

۱. استانداردهای بینالمللی

ISO 898-1 : مشخصات مکانیکی پیچ و مهرههای فولادی با استحکام بالا.

ISO 1097 : استاندارد اتصالات ریلی و پیچهای نصب ریل.

ISO 630 : مشخصات فولادهای سازهای برای پیچهای مهاری.

۲. استانداردهای اروپایی (EN)

EN 13674-1: استاندارد ریلی اروپایی برای نصب و اتصالات ریل.

EN 14399: استاندارد پیچهای اتصالات با مقاومت بالا برای بارهای دینامیکی.

۳. استانداردهای آلمان (DIN)

DIN 6914: پیچهای با استحکام بالا برای کاربردهای صنعتی و ریلی.

DIN 939: پیچهای مهاری مخصوص اتصال به زیرساخت.

۴. استانداردهای آمریکایی ASTM و AREMA

ASTM A325 و ASTM A490: مشخصات پیچهای فولادی با استحکام بالا برای سازههای صنعتی و ریلی.

AREMA (American Railway Engineering and Maintenance-of-Way Association): استانداردهای ویژه صنایع ریلی در آمریکا.

۵. استانداردهای روسیه و چین

GOST (استاندارد روسیه): مشخصات پیچهای ریلی و اتصالدهندهها.

TB/T 2345 (استاندارد چین): الزامات پیچهای ریلی در صنعت راهآهن چین.

۱. استحکام کششی بالا

پیچهای ریلی باید توانایی تحمل بارهای سنگین و نیروهای ناشی از عبور قطار را داشته باشند. معمولاً از فولادهای مقاوم مانند گرید ۸.۸ یا ۱۰.۹ استفاده میشود.

۲. مقاومت در برابر خوردگی

پیچها باید با استفاده از فرآیندهایی مانند گالوانیزه گرم با ضد خوردگی تولید شوند.

۳. کنترل ابعادی دقیق

پیچها باید از نظر قطر، طول و گام رزوه بهطور دقیق کنترل شوند تا در زمان مونتاژ با دیگر قطعات انطباق کامل داشته باشند.

۴. آزمونهای کیفی

آزمون کشش : برای اطمینان از استحکام مکانیکی پیچها آزمون کشش (Tensile test) انجام می شود.

آزمون سختی: برای کنترل سختی پیچها و مهرهها آزمون (Haedness Test) انجام می شود.

آزمونهای خوردگی: برای بررسی مقاومت در برابر زنگزدگی آزمون اسپری نمک (salt spray test) انجام می شود.

آزمون خستگی : برای اطمینان از عملکرد پیچ در برابر لرزشها و بارهای مداوم آزمون تست خستگی (Fatigue test) انجام می شود.

۵. رعایت استانداردهای بینالمللی

پیچها باید طبق استانداردهای تعریفشده تولید و تست شوند تا کیفیت و عملکرد آنها تضمین شود.

جمعبندی

پیچهای تخصصی نصب ریل در صنایع ریلی نقش بسیار مهمی در استحکام، ایمنی و عملکرد پایدار ریلها دارند. این پیچها باید دارای ویژگیهایی مانند استحکام بالا، مقاومت در برابر خوردگی و دوام در شرایط سخت باشند. رعایت استانداردهای بینالمللی مانند ISO، EN، ASTM و DIN و انجام آزمونهای کیفی دقیق، تضمینکننده ایمنی و کیفیت این اتصالات در مسیرهای ریلی هستند.

پست های دیگر

تمام حقوق برای وب سایت تفتان پیچ محفوظ است.